Блендерот со лента е ефикасна машина за мешање која широко се користи во индустрии како што се хемикалии, фармацевтски производи и преработка на храна. Дизајниран е за мешање и на цврсти материи (прашкасти материјали)., грануларни материјали) и комбинации на цврсто-течно дејство (прав и течни материјали).

Составен од сад за мешање, спирални ленти и погонски систем, тој ги револуционизира традиционалните процеси на мешање, правејќи ги побрзи, поефикасни и полесни за чистење. Именуван по своите сечила во форма на лента, блендерот ги движи материјалите низ корито во форма на буквата U за да обезбеди темелно мешање. Тој е доволно разновиден за суво и влажно мешање, што го прави клучна алатка во индустрии како што се преработката на храна, фармацевтската индустрија, хемикалиите и градежништвото.

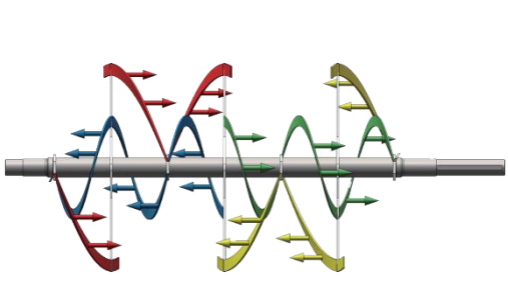

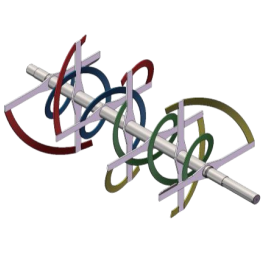

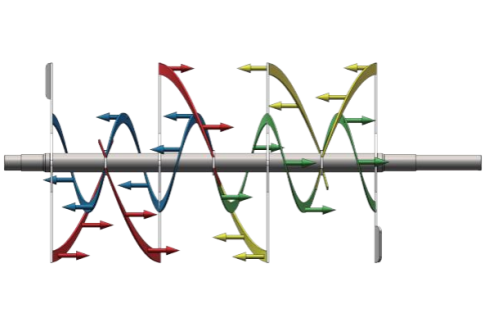

Ленто-блендерот работи на принципот на создавање конзистентно дејство на мешање преку две меѓусебно поврзани спирални ленти кои ротираат во спротивни насоки. Надворешната лента го движи материјалот кон центарот, додека внатрешната лента го движи кон надвор. Ова двојно дејство создава нежен, но ефикасен процес на мешање, овозможувајќи рамномерна распределба на состојките, дури и кога тие имаат различна густина или големина на честичките. Обликот и движењето на лентите обезбедуваат и хоризонтално и вертикално мешање, што го прави идеален за суви прашоци, грануларни материјали и некои влажни мешавини. Следната врска ќе ви помогне подобро да го разберете принципот на ленто-блендерот.

Која е принципот на рибон блендерот?

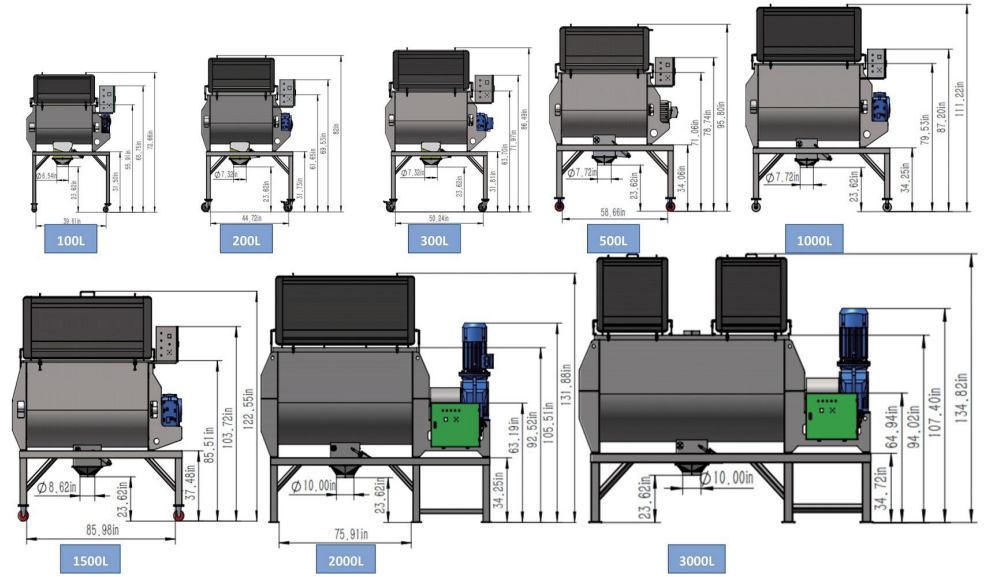

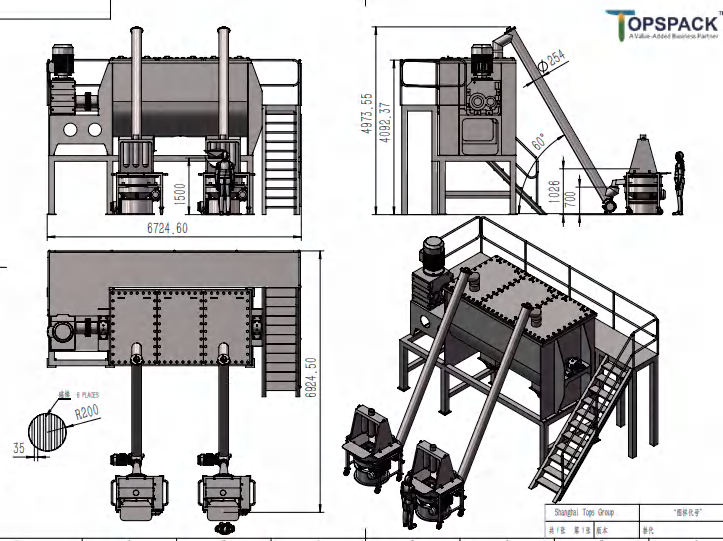

Блендерите со лента обично се движат во волумен на мешање од 40L до 14.000L. Моделите под 100L најчесто се користат за пазарни тестирања или тестирање на формули, што им овозможува на производителите да експериментираат со различни мешавини во помали количини. Моделите од 300L до 1000L се најпопуларни поради нивната разновидност, бидејќи воспоставуваат рамнотежа помеѓу капацитетот и производството, што ги прави идеални за многу производствени потреби.

При избор на рибон блендер, клучниот фактор е одредувањето колку килограми производ треба да мешате по серија. Во просек, обично има две серии на час. Можете да ги погледнете следните блогови за подетално разбирање за тоа како да го изберете вистинскиот модел врз основа на вашите производствени потреби.

Колку може да се наполни рибон блендер?

Како да изберам рибон блендер?

Работењето на рибон блендерот е едноставно, при што повеќето модели имаат само неколку основни контроли како што се напојување, итно исклучување, работа, запирање, празнење и временски поставки. Во поприлагодени верзии, особено оние со дополнителни функции како загревање, мерење или прскање, блендерот може да биде опремен со PLC (програмабилен логички контролер) и екран на допир за подобрена контрола. Дури и со екран на допир, интерфејсот е обично лесен за користење и лесен за навигација.

Процесот на полнење на лентен блендер може да биде рачен или автоматски. При рачно полнење, операторот ги истура материјалите во блендерот рачно. При автоматско полнење, систем за полнење или машина автоматски ги доставува состојките во блендерот, намалувајќи ја рачната работа. За подобро разбирање на овие типови на полнење, можете да ги погледнете следните линкови до блогот.

Како да наполните рибон блендер?

Покрај тоа, скалата и платформата се неопходни за чистење и одржување на рибон блендерот.

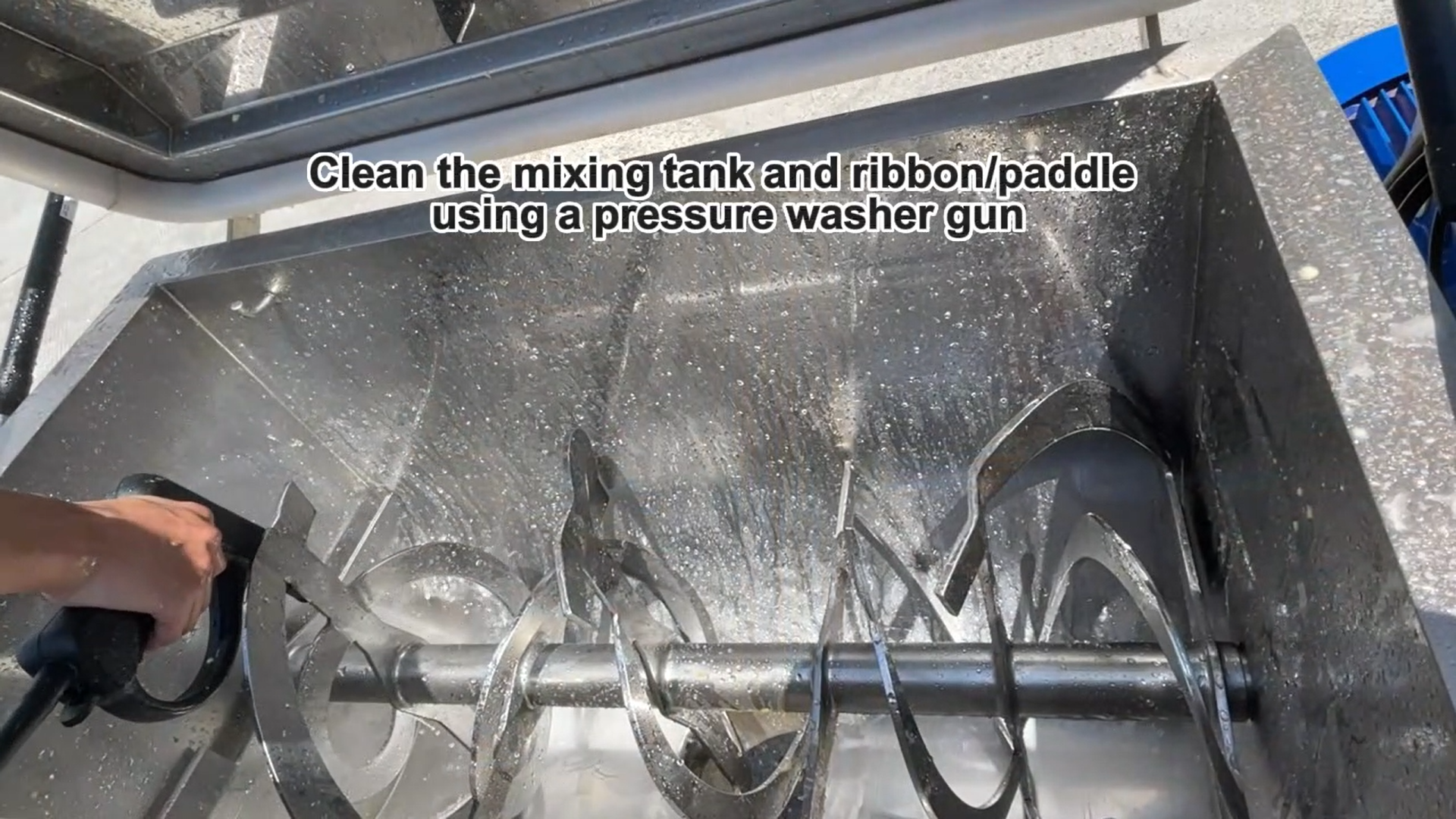

Чистењето и одржувањето на лентен блендер се релативно едноставни. За брзо чистење, воздушниот пиштол може ефикасно да отстрани лабав материјал. За потемелно чистење, обично се користи воден пиштол. За да се заштеди време и енергија, системот CIP (чистење на самото место) може да биде многу ефикасен, бидејќи го автоматизира поголемиот дел од процесот на чистење.

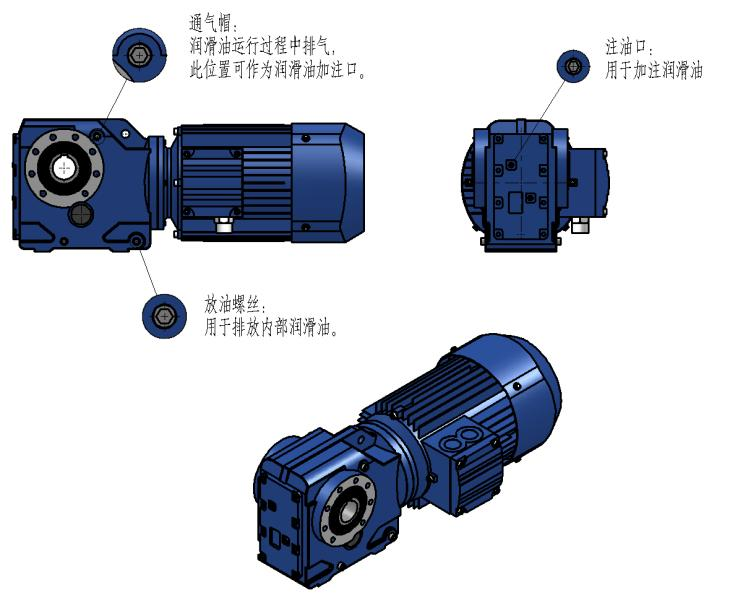

Одржувањето главно вклучува додавање или менување на маслото за подмачкување, замена на силиконските заптивки и обезбедување правилно запечатување на вратилото. Овие задачи се едноставни, но неопходни за непречено работење на блендерот.

За повеќе детали или какви било прашања, слободно контактирајте не. Ние сме посветени да одговориме на вашите прашања во рок од 24 часа.

Време на објавување: 27 февруари 2025 година